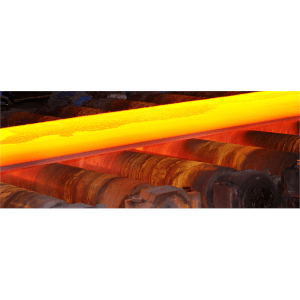

Controlul dimensional al pieselor metalice la temperaturi înalte în industria siderurgică și metalurgică este esențial pentru a asigura fabricarea unor produse de calitate.

În acest scop, instrumente specializate precum i senzori de triangulare cu laser, contoare cu laser și alte instrumente bazate pe principiul de măsurare optică.

I senzori de triangulare laser oferiți măsurători precise prin măsurarea distanței dintre două puncte cu o sursă de lumină infraroșie sau vizibilă.

Aceste dispozitive sunt capabile să detecteze chiar și nereguli foarte mici în forma sau dimensiunea unei piese. Distametrele cu laser sunt instrumente rapide și precise utilizate pentru a măsura distanțe între două puncte de pe suprafața unei piese de prelucrat. Ei folosesc raze laser pentru a măsura cu precizie distanțele fără nicio intervenție umană.

Produsele folosite

Contoare de distanță LASER seria LDM42

- Contoare de distanță LASER pentru măsurători de distanță de până la 30 de metri pe suprafețe naturale sau 100 de metri cu reflector

- Alimentare 24 Vdc

- Interfețe RS232 - RS422 - Profinet, Profibus și Ethernet / IP

- Emisor LASER vizibil (roșu) cu clasa de siguranță 2

- Precizie până la +/- 1 mm

- O gamă largă de accesorii pentru medii la temperaturi ridicate sau pentru medii cu contaminanți mari

Contoare cu laser seria LDS10A

- Detectare distanta fara reflector pe diverse suprafete

- Funcționare în siguranță chiar și în locuri publice datorită iluminării LED (fără laser)

- Raport pret-performanță remarcabil

- Un cablu de conectare pentru tensiune de alimentare, interfață serială de date, comutare și ieșire analogică

- Parametrii personalizate prin computer

- Interfețe programabile analogice și digitale

- Carcasă robustă și compactă, ușor de instalat

- Standard de protecție IP 67

Perspective tehnice

Măsurarea poziției este, de asemenea, esențială pentru producția de piese metalice de calitate pentru oțel și aplicații metalurgice. Comparând coordonatele rezultate dintr-o scanare de poziție cu valori predeterminate, este posibilă detectarea erorilor de poziție pe piese cu un nivel de precizie de fracțiuni de milimetru.

Măsurarea grosimii este, de asemenea, un factor important pentru controlul dimensional al pieselor metalice. Grosimea unei piese poate fi măsurată cu ajutorul senzorilor a triangulare cu laser sau micrometre laser care poate măsura până la un nivel de precizie de 0,001 mm fără a fi nevoie de contact. Acest lucru asigură măsurători rapide și precise fără riscul de a deteriora piesa în timpul testului. De asemenea, majoritatea instrumentelor moderne folosesc algoritmi computerizați pentru a calcula grosimi medii și punctuale dintr-o singură scanare.

În plus, unele sisteme de măsurare a poziției folosesc tehnologia de viziune computerizată pentru a detecta automat caracteristicile geometrice ale formelor complexe, cum ar fi găurile sau canelurile de pe suprafața unei piese de prelucrat, fără a fi nevoie de contact.

La măsurarea dreptății de asemenea, este necesar să se asigure că piesele metalice îndeplinesc standardele de calitate înainte de a fi utilizate în procesele de fabricație sau alte aplicații. Măsurarea dreptății implică măsurarea diferenței dintre o linie de referință și profilul real al suprafeței de-a lungul diferitelor intervale de lungime a piesei de testat. Astăzi, sunt disponibile mai multe instrumente avansate care vă permit să efectuați măsurători cu niveluri de precizie de până la 0,01 mm de-a lungul liniilor de până la 10 m lungime, fără nicio intervenție a utilizatorului pe parcursul întregului proces.

Măsurarea lățimii este un alt factor important atunci când vine vorba de inspecția dimensională, datorită factorilor săi largi de aplicare în diferite industrii, cum ar fi producția de oțel și altele în care precizia este primordială. În timp ce metodele tradiționale de măsurare a lățimii implică utilizarea manometrelor sau contoarelor, tehnologiile moderne permit măsurători automate care necesită timp minim de configurare și oferă rezultate mult mai precise decât metodele tradiționale. De exemplu, mulți senzori de triangulare laser dispun de scanere cu mai multe puncte care pot măsura rapid lățimi în mai multe puncte pe suprafețe mari, chiar și la temperaturi ridicate, cu o precizie excepțională.

RODER oferă soluții complete concepute special pentru nevoile de inspecție dimensională atunci când se ocupă cu piese metalice la temperatură înaltă din oțel și aplicații metalurgice.

RODER furnizează instrumente inovatoare, cum ar fi seria DIGILEN, care oferă capabilități de scanare fără contact și produc rezultate precise chiar și la temperaturi extreme, până la 500 de grade.

RODER oferă echipamente avansate precum seria Vision System, cu algoritmi de recunoaștere vizuală automată care vă permit să efectuați inspecții rapide pe suprafețe mari cu puțină forță de muncă.

Combinația acestor instrumente specializate menționate mai sus ajută la eficientizarea proceselor de inspecție dimensională, îmbunătățind în același timp precizia generală și nivelurile de eficiență. În special, caracteristicile unice ale fiecărui instrument ajută la reducerea semnificativă a timpului total de testare, oferind în același timp rezultate fiabile pe toate tipurile de materiale, indiferent de tratamentele termice aplicate.

În plus, multe sisteme moderne dispun de interfețe grafice intuitive (GUI) care permit utilizatorilor să configureze cu ușurință teste și să monitorizeze de la distanță datele obținute pe parcursul testului.

Pe lângă îmbunătățirea nivelurilor de eficiență a proceselor, aceste tehnologii avansate au contribuit și la reducerea ratelor de eroare umană prin capacitățile lor de automatizare. De exemplu, computerele industriale puternice controlează acum procesele întregi de inspecție dimensională, asigurând fiabilitatea tuturor testelor.

În plus, algoritmii sofisticați încorporați în cele mai recente modele permit acestor mașini să identifice rapid anomaliile în toate componentele testate, reducând astfel potențialele întârzieri în timpul producției. În cele din urmă, capabilitățile de integrare în sisteme mai mari în rețea îmbunătățesc și mai mult capacitățile de gestionare a datelor, ajutând companiile să urmărească mai precis valorile critice de producție.

În plus, progresele recente în dezvoltarea de software au permis producătorilor să creeze programe personalizate concepute special pentru cerințele specifice ale clienților, asigurându-se că fiecare încercare produce rezultate optime de fiecare dată. În special, pachetele software dedicate de simulare permit operatorilor să planifice strategiile de testare în avans, ajutându-i să determine cele mai bune cursuri de acțiune cu mult înainte ca testele efective să înceapă să se desfășoare. În plus, instrumentele speciale de analiză oferă utilizatorilor posibilitatea de a compara instantaneu testele anterioare cu cele actuale prin intermediul tablourilor de bord native care permit operatorilor să obțină rezultate mai bune.